- info@eastop.com

东升生产自动化系统(EMA)是生产管理系统,贴近生产流程,将庞大生产数据整合,缩短制定生产计划的时间,准确计算生产周期,配合物料需求计划 MRP,大大简化备料及发料计算过程,令生产进度一目了然,成本计算灵活、快捷、准确,减低仓存积压,配合人力资源达到有效协调采购、销售、生产部门,大大提高生产效率。

为了配合各行各业的需求,东升的生产管理系统有三种方案来满足各企业的需求:

方案 (一) 加工型生产

方案 (二) 基本型生产

方案 (三) 全面型生产

一个模组同时处理物料清单,扣减物料使用数量/成品回仓及成本计算。简单步骤就能完成复杂的加工生产。适合只需要扣原料加工成品行业 (例如:食品加工、健康食品等)

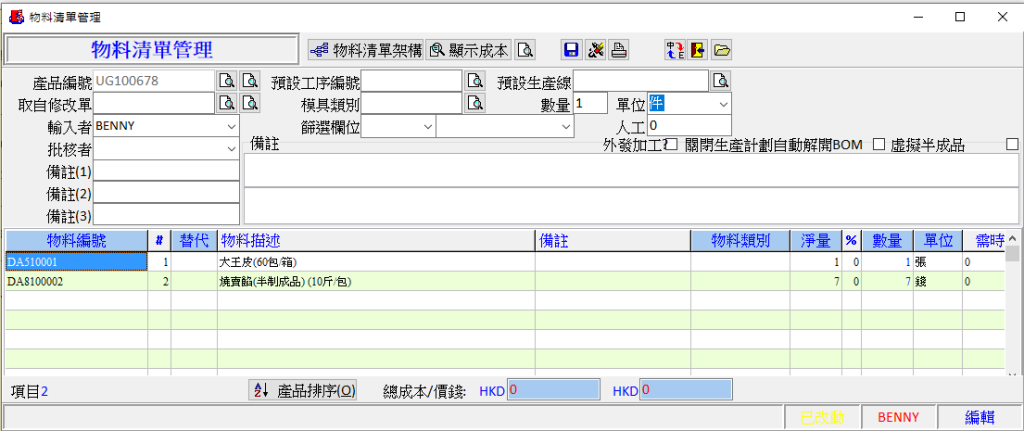

1.1 物料清单设定(设定成品与原料预计用量比例)

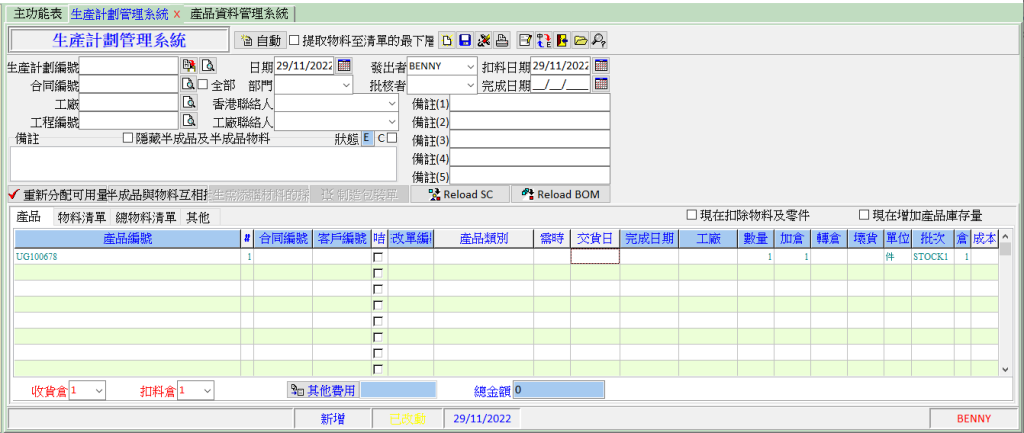

1.2 生产计划 (设定所需成品生产数量)

– 系统会自动扣减物料使用数量

– 当加工完成后,系统会自动增加成品生产数量

– 原料成本将会平均计算到每件成品的成本

基本型生产比加工型生产能够更详细记录整个生产物料流动的资讯:

(生产计划单=>物料转仓(领料到车间)=>生产详情=>物料回仓)

适合电子产品、玩具生产、金属压铸等

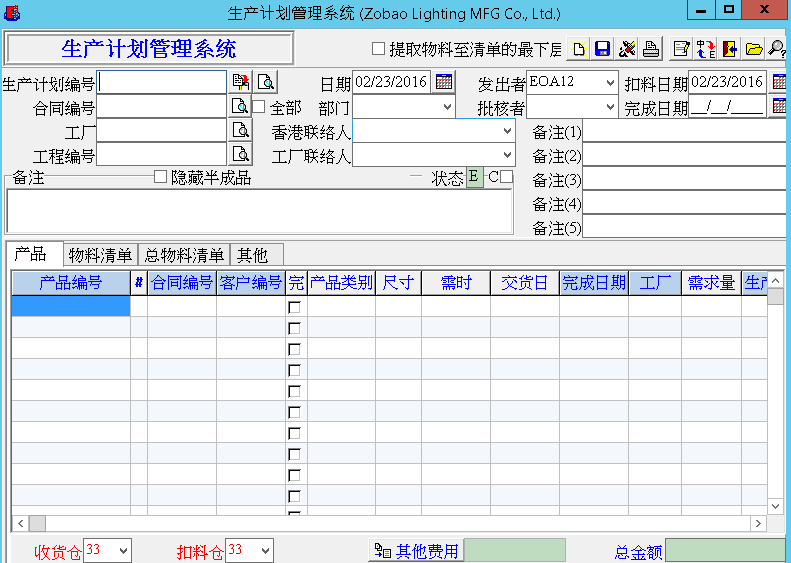

2.1 生产计划 (设定所需生产数量)

– 根据产品物料清单设定

– 系统自动计算生产所需物料清单

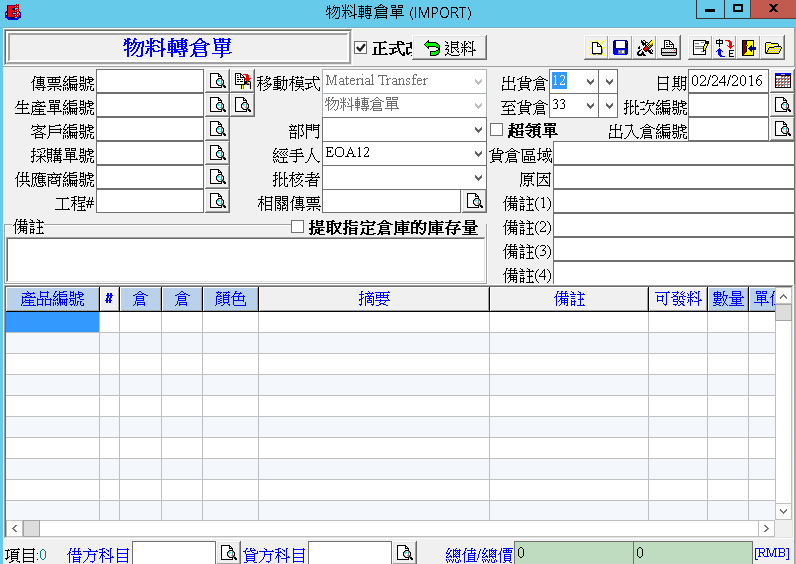

2.2 领料单(物料转仓单)

– 根据生产计划单要求,把原料料转到生产车间(发料数量可按需要修改)

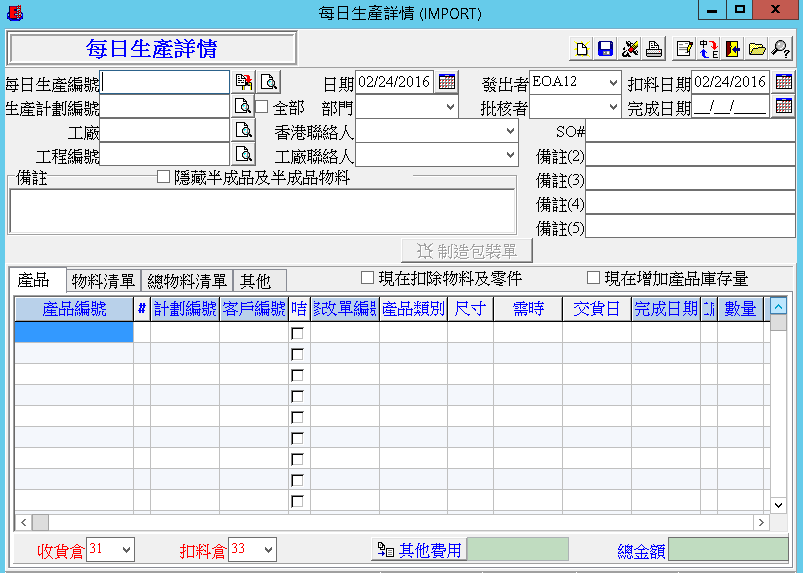

2.3 生产详情

– 填写每日生产详情,直至完成此生产计划单

– 系统自动扣除原料仓及增加成品仓

– 可以填写成品及原料坏货数量,系统能按实际数量计算成品成本

2.4 物料回仓

– 多发物料退回主仓,成本更能正确反映原料实际使用量

订单物料需求计划 (MRP):

根据客户的意向订单和以关键物料计算物料需求,为能否接单以及可供货日期提供数据基础

生产资源计划(MRP II):

根据主生产计划计算物料需求,为采购部门提供采购的数据基础

排期物料需求计划:

根据生产排期计算物料需求,为生产部门监控物料的到位提供基础

物料需求模拟计算:

可自行定义条件计算物料需求,弥补以上各种算法的不足

粗能力计算:

提取关键工序计算能力资源,为客户的意向订单能否接单以及可供货日期提供数据基础

无限能力资源计划:

计算各工作中心的能力负荷,以便对超负荷的工作中心进行能力调整

有限能力资源计划:

根据订单的优先级进行计算,可得各工作中心生产排期和各订单预计完成日期

能力资源模拟计算:

可自定义条件计算能力负荷,弥补以上各种算法的不足

机器/生产线管理:

定义工厂内部的机器和生产线,以及它们的工作日历

工艺路线:

定义每个产品的生产工艺路线,以及每一工序的标准工时

订单生产排期单:

手动根据订单的优先级排产

生产线排期单:

在订单生产排期单的基础上手动对每个工作单位进行排产

质检规则:

建立质量管理系统运行所需的基本参数、技术标准

用料测试报告:

各个部门对原料进行详细测试和批核,为采购部门是否采购此原料提供依据

入库品质检验、生产过程品质检验 、成品入库品质检验、出货品质检验:

从原料入库,半成品、成品入库到生产过程中的每一道工序进行品质检验,层层把关,大幅提高成品质量。

成本管理子系统将财务、生产、库存、销售与采购成本摊分到每件成品上。它可以更准确、快 速地进行成本费用,包括机器、管理人员、电力费用等的归集和分配,提高成本计算的及时 性和正确性。同时通过定额成本的管理、成本模拟、成本计划,更有效地进行成本预测、计划、 分析与考核,提高企业成本的管理水平。